こんばんは!

メディア班です。

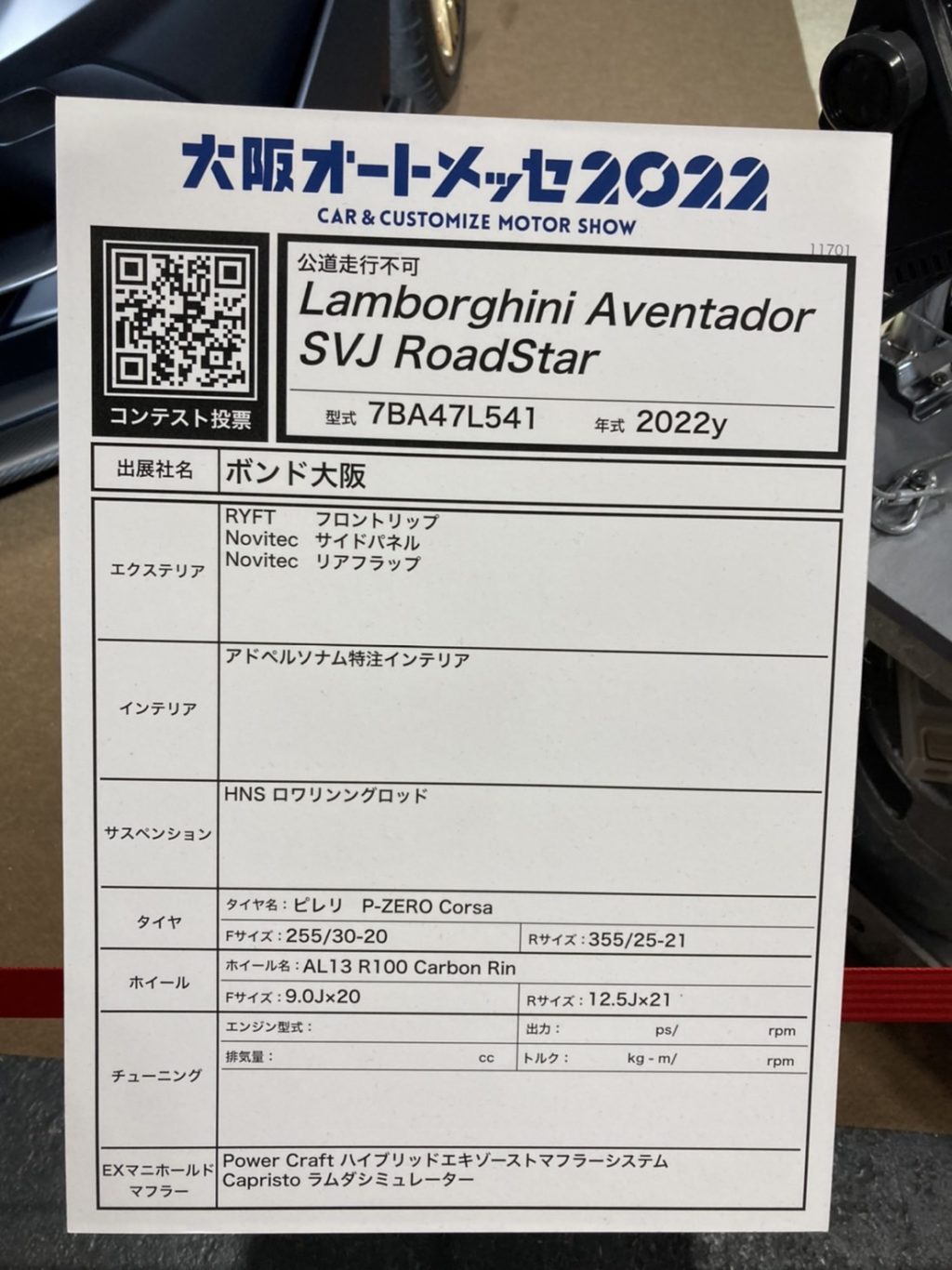

今日のブログは5月のドイツ視察でも訪問させて頂いたCapristo Automotive(カプリストオートモーティブ)について書こうと思います。

カプリストは1990年にフェラーリの社外マフラーとしてスタートし、その後スーパーカーやレーシングカーの高性能排気システムを数多く手掛け、現在では従業員約60名、年間1500台分以上の製品を送り出すドイツの大手マフラーメーカーです。

ちなみにカプリストは社長の名前。Mr.Capristo(カプリスト)さんです

そんなカプリストですが何が凄いって?!

とにかく製品作りに対する取り組みや姿勢が半端じゃないのです

まず驚くのが、これ設備投資に幾ら掛かってるんですか ってくらい沢山ある工作機械。

ってくらい沢山ある工作機械。

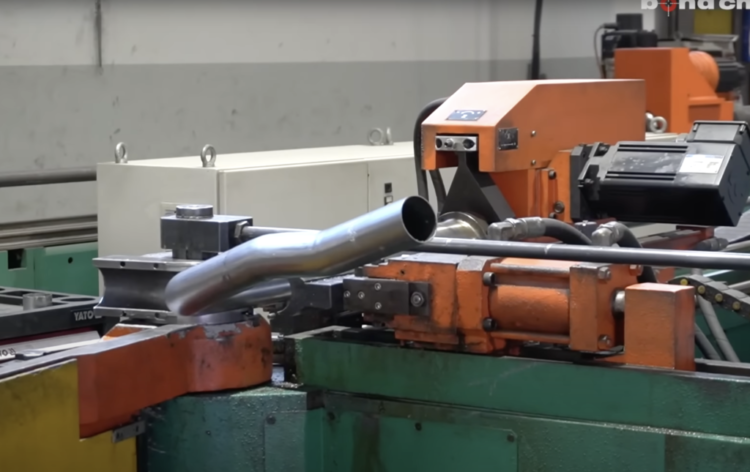

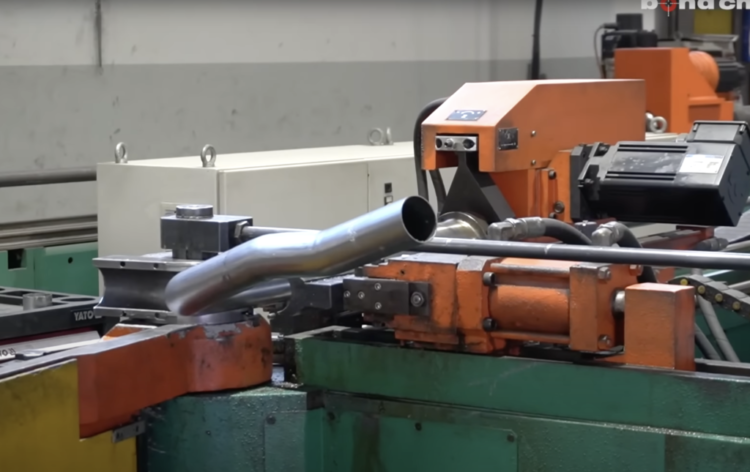

例えばコチラ

一般的な社外マフラーでは輪切りのパーツをいくつか組み合わせ溶接で曲げを作るケースが多いと思いますが、カプリストでは3次元でパイプが曲げられるベンダーによって曲げ加工されています。

しかもこの機械、半自動

職人さんが途中で部品を取り替えたりは必要ですが何処をどの様に曲げるかは全て機械がやってくれます。

これにより仕上がった製品はスムーズな排気と耐久性の向上が見込め、さらに生産効率も高められています。

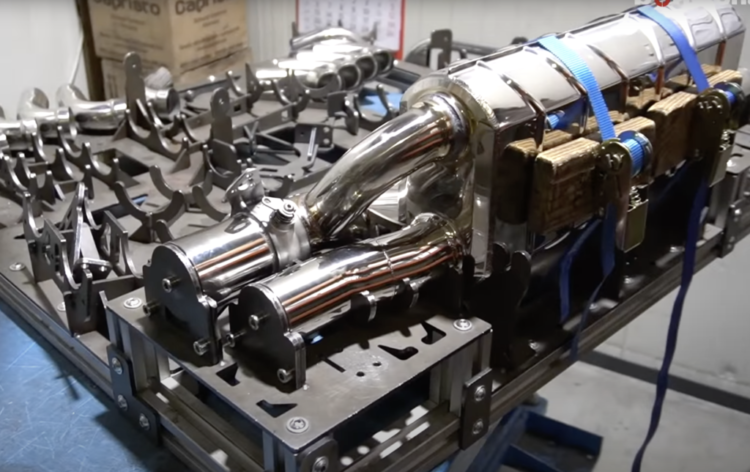

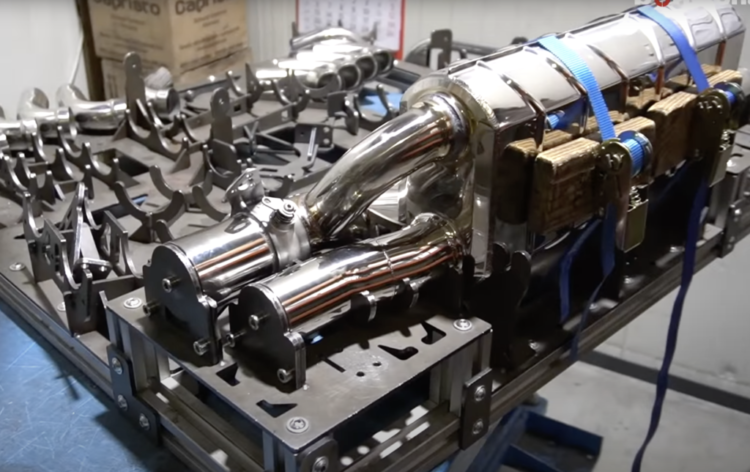

溶接も工程も専用の治具にセットし、車種毎に異なる専属の職人さんが仕上げます。

だから安定した製品が年間1500台分も作れるんですね

ちなみに実はこの治具も自社製造なのです。

もう金属加工もスペシャリストって感じですね。

溶接の工程が終わったマフラーは続いて磨き(ポリッシング)の工程へ

え?磨き?なんで?って思いますよね?

実はステンレスって不導体膜という特殊な膜に覆われているから錆びない(正確には錆びにくい)んです。

※写真はイメージです

しかしそれが、こんな感じで溶接焼けがあるとそこだけその膜が無くなっている状態なんですね(社外マフラーでもこれ意外と多いんですよ )

)

そうするとそこから錆びが侵食して最終的に折れたり穴が開くと。

そこでカプリストではステンレスが本来持つ高い耐久性を最大限発揮させる為、電解研磨と呼ばれる特殊な焼け取り処理やポリッシャーを使った物理的な研磨、両方を駆使し製品全体をピカピカに仕上げます。

ちなみにこうする事で10年経ってもピカピカのままなんだそう。

車体下で熱や汚れ、傷などに晒されてそこまで保つというのは驚異的ですね。

で、さらにピカピカなのでカッコいいと(笑)

勿論これをやる、やらないはメーカー毎の考え方の違いなので「そこまでコストと手間を掛けるのに見合わない」と考えればそのままなんでしょうが、カプリストはその辺も抜かりなく仕上げているんですね。

そしてカプリストが作る全ての製品はパワーチェックを行い、確実にパワーが上がる事を確認した上で開発がされているのです。

特にスーパーカーなどは純正マフラーも性能がそこそこ良いので適当なマフラー変えてしまうとパワーダウンするのも珍しくないそう。

さらにパワーダウンするだけならまだしも、中にはエンジン不調や故障に繋がるケースもあるそうです。

だからパワーチェックが欠かせないんですね。

なかなかマフラーメーカーでシャシダイナモまで自社で持ってるなんて所は少ないんじゃないでしょうか?

マフラー交換を検討中ならカプリストお勧めです!

是非ラガーコーポレーションにお問合せ下さい!

ラガーコーポレーション

〒338-0836 埼玉県さいたま市桜区町谷4-1-1

Tel:048-845-0808

Fax:048-845-1818

HP:http://www.lager.co.jp

E-mail:info@lager.co.jp