こん〇〇は!

水曜日メディア班ブログです。

今年も残す事あと数日ですね。

と言う訳でメディア班ブログは今年最後の更新です。

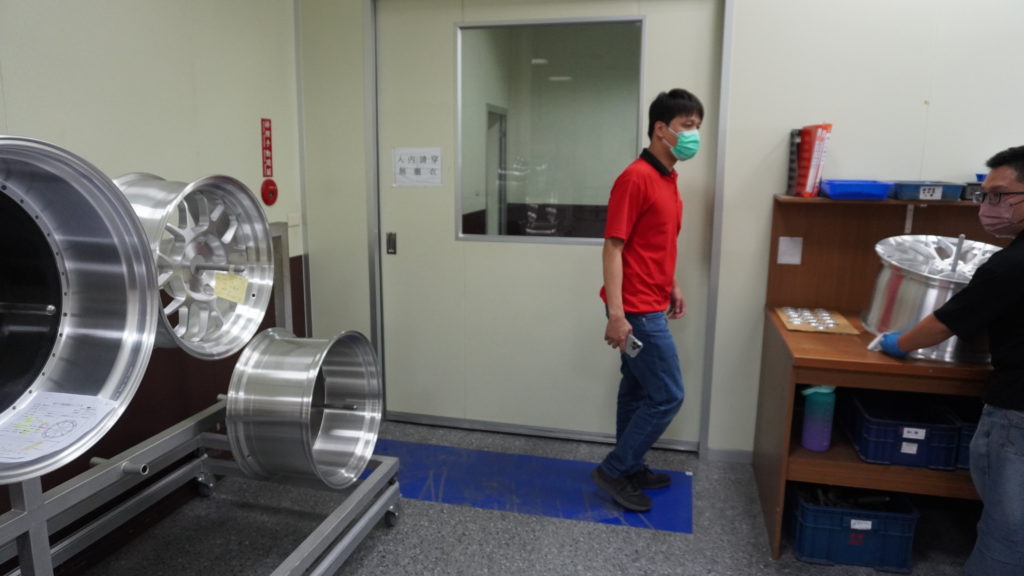

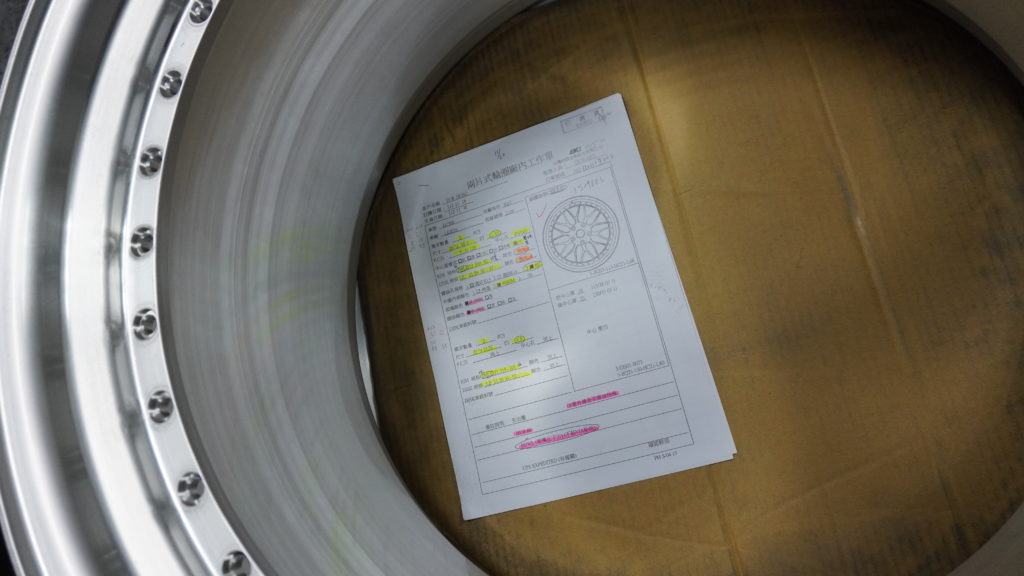

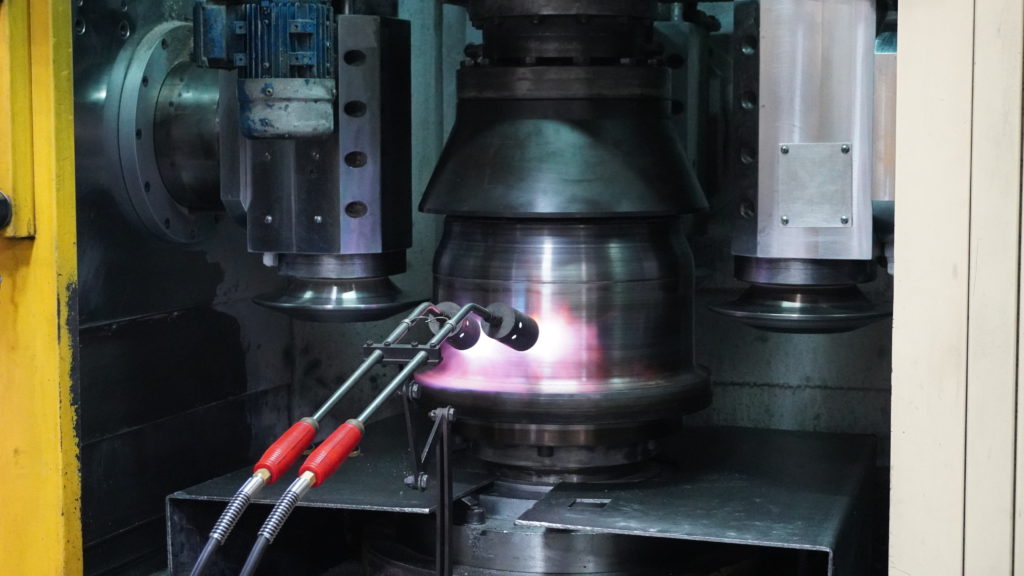

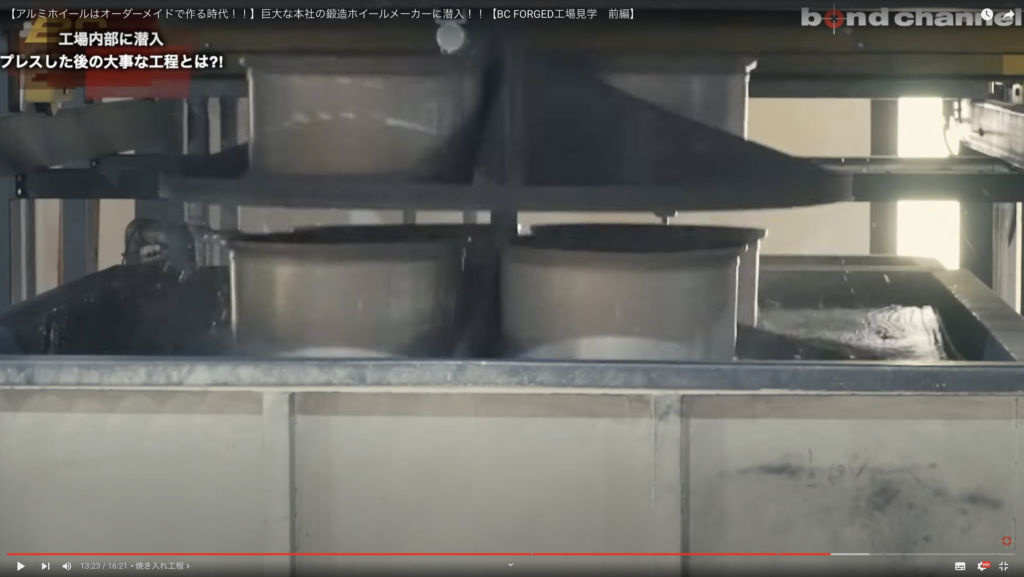

今日のブログはBC FORGED工場見学の番外編をお送りします。

3週に渡って本社の様子やホイールの製造過程をお届けしましたが、今回は動画でも紹介していなかった本社の様子やBC FORGEDデモカー&社用車をご紹介しちゃいます!

まずはコチラ

じゃん!

BC FORGEDの美術館です!

・・・嘘です💧

実はコチラ、本社の中でも一般の方は立ち入り禁止のエリア

タイヤホイールの取り付けや車両の整備などを行っている部屋とショールームを繋ぐ通路です。

こんな感じでショーケースに入ったホイールと絵画が交互に置かれた超オシャレな通路になっています。

しかもこれだけではありません!

会議室へ続く通路は歴代の広告や雑誌の記事がこんな感じでオシャレに展示

一般のお客様には目に触れないエリアでも、こんな風に飾っていたら働く人のモチベーションアップになりそうです![]()

続いて紹介するのはコチラ

ズラーっと並んだコチラは社用車やデモカー達

色々なメーカーの色々な車種が並んでいますが全て黒で統一されていて勿論全てがBC FORGED履き![]()

い、厳つい・・・💧

ちなみに63の番号がナンバープレートに入っているのも特徴です。

なんで63なのかは聞き忘れました笑

台湾旅行に行ってナンバーに63入りのBC履きで黒い車を見かけたらBC関係者かもしれません笑

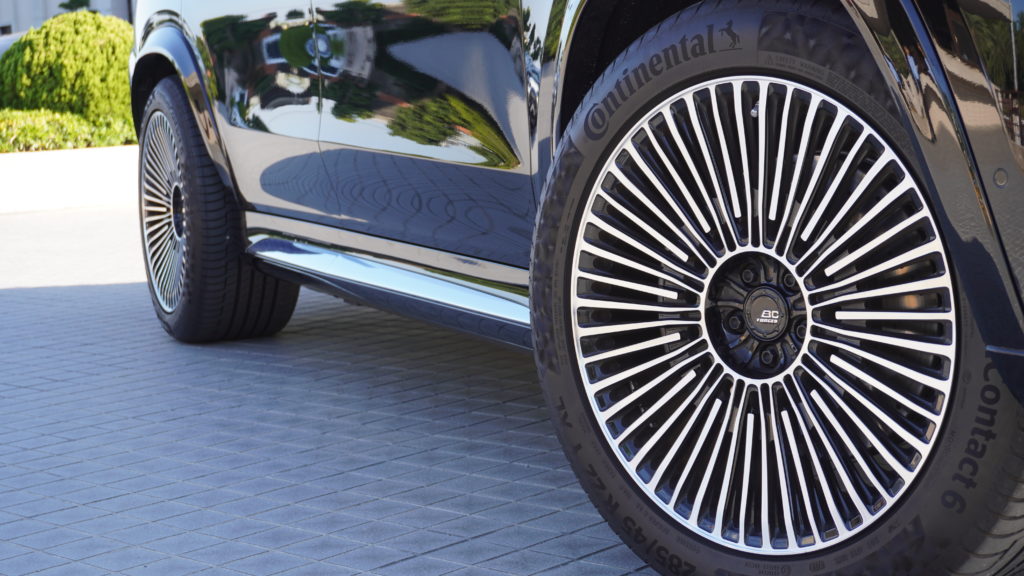

そしてコチラが社長の通勤車両

マイバッハGLS600です![]()

これまた厳つい。

足元にはMKP45という1ピースモデル

細かいメッシュでマイバッハにもピッタリなデザインになっています。勿論超軽量!

サイズは22インチとカスタマイズ的には控えめサイズですが、ストリートユースなので低扁平による乗り心地の悪化を嫌った結果でしょう![]()

あらゆるサイズがオーダーメイド出来るBCならではの履き方ですね!

紹介する車はこれだけではありません!

本社の中にある秘密の部屋に所狭しと並べられたコチラはナント社長のコレクション(驚)

日本ではドレスアップのイメージが強いかもしれませんがBCFORGEDの本社では社長自身がハンドルを握りレース活動にメチャクチャ力を入れています。

聞いた話ではランボルギーニのスーパートロフェオでも走っているそう

そしてコチラもほとんどの車両がBC FORGEDのホイールへと交換されていました。

ストリートユースの何倍も負荷がかかるレースで使用し、より良い製品作りに繋がっているんですね!

という訳で今回は番外編として色々ご紹介させて頂きました!

ドレスアップだけでなくサーキットユースやチューニングカーの足元にもBC FORGED超おすすめです!

是非お問合せください!

それでは少し早いですが皆様良いお年を!